Мы оказываем полный цикл услуг

РАЗРАБОТКА ДИЗАЙНА

Упаковка — это внешняя оболочка товара, выполняющая роль контейнера для фасовки, хранения, защиты и, что не маловажно – рекламы, а также популяризации бренда компании, предлагающей свои товары. Каждый товар нуждается в своей оригинальной, красочной, запоминающейся упаковке.

В зависимости от политики компании, маркетинговых целей и специфичности продукции упаковка может иметь различный по структуре, сложности и цветовой гамме дизайн.

Красиво оформленная упаковка делает её привлекательной для покупателя. А упаковка, оформленная в соответствии с фирменным стилем, делает товар более узнаваемым, помогает выбирать именно Вашу продукцию. Такая упаковка бросается в глаза и вполне может вдохновить на покупку одним своим видом. Её легко найти на полке среди цветного многообразия других упаковок.

Именно поэтому мы серьезно относимся к дизайну упаковки. Дизайнеры компании творчески подходят к выполнению своей работы. Разрабатывают по желанию заказчика новые виды дизайнов, сочетающие в себе высокое качество и неповторимый стиль. Могут при необходимости доработать, либо изменить уже существующий вид упаковки заказчика.

Печать

Флексографическая печать (флексографская печать, флексография, флексопечать) простыми словами — это ротационное нанесение изображения на различные гибкие материалы быстровысыхающими красками с помощью эластичных печатных форм.

Метод обрел популярность благодаря тому, что позволяет наносить цветную печать на пленки из полипропилена, полиэтилена, ПВХ, ПЭТ, на бумагу, фольгу и т. д., то есть на материалы, используемые для упаковывания пищевой и непищевой продукции.

Внедренный в промышленность почти 100 лет назад, сегодня он используется для оформления различных упаковочных материалов, этикеток, полимерных пакетов. Флексопечать на упаковке является самой востребованной услугой на рынке упаковочных материалов.

Процесс состоит из нескольких этапов:

- разработка дизайна будущего изображения;

- изготовление форм для печати изображения;

- наклеивание форм на вал печатной машины;

- печать изображения на упаковочном материале.

Мы занимаемся флексографической печатью уже более 20 лет. На нашем производстве печать выполняется на печатных машинах до 10-ти красок, позволяющих запечатывать полотно будущей упаковки шириной до 1,2 метра. Размер самых больших машин сравним с двухэтажным домом. Скорость печати может доходить до 500 метров в минуту. За смену одна печатная машина способна нанести печать на 85 километров пленки. Работу оборудования обеспечивают современные компьютерные программы и высокоточные системы автоматического регулирования.

Мы круглый год принимаем заказы на цветную высококачественную печать упаковки из широкого спектра материалов с последующей ламинацией и резкой на любые размеры.

Ламинация

Ламинированная упаковка – упаковка, соединенная в одно целое из двух и более материалов при помощи клеевого состава. На ламинацию, как правило, пленка попадает после печати. Но можно делать и бесцветные ламинаты. Ламинация улучшает барьерные свойства упаковки за счет подбора определенной структуры, позволяет сделать упаковку более прочной и красочной.

Сегодня весьма востребованы пакеты типа флоу-пак и дой-пак, получаемые из склеенных между собой пленок, фольги или бумаги в разных сочетаниях, необходимых для фасовки, продажи и длительного хранения всевозможных продуктов.

Существует три основных способа ламинирования:

- Сольвентная «сухая» ламинация позволяет ламинировать различные материалы, а полученный ламинат обладает повышенной стойкостью к высоким температурам, но при этом метод имеет высокие энергозатраты и ограниченное использование для упаковки пищевых продуктов ввиду некоторых особенностей.

- «Мокрая» ламинация используется для получения бумажно-ламинированной фольги, применимой в пищевой промышленности, однако низкая универсальность метода не позволяет стать ему популярным.

- Бессольвентная ламинация самый современный, универсальный и распространенный способ изготовления гибкой упаковки. Применяют этот способ для ламинации различных пленок: ПЭТ, БОПП, СПП, ПЭ, а также фольги и бумаги.

Достоинства: высокая производительность, низкие эксплуатационные расходы, отсутствие растворителя.

Недостатки:ограничения по использованию упаковки в условиях высоких температур, к примеру, при стерилизации. У себя на производстве для изготовления заказчикам качественной упаковки мы используем ламинаторы, предназначенные для работы с бессольвентными адгезивами.

Эти ламинаторы способны работать с широким спектром материалов и соединять между собой полотна материала шириной до 1,32 метра. Они отличаются надежностью, простотой в управлении и высокой производительностью. За одну смену на скорости до 400 метров в минуту это оборудование способно произвести 120 километров ламината.

Мы тщательно следим за соблюдением технологий и правил ламинирования, что позволяет добиваться высокого качества ламинированной упаковки.

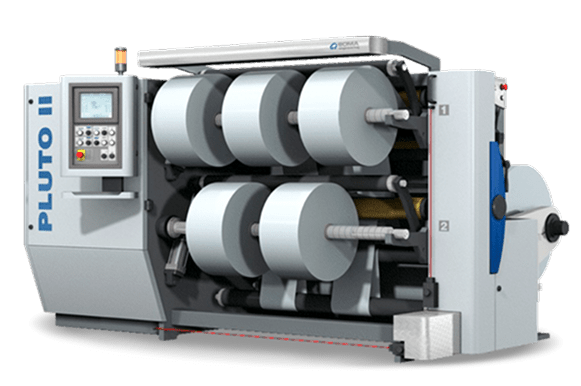

Резка

Технологический процесс изготовления упаковки заканчивается этапом нарезки и намотки отпечатанной и заламинированной пленки в ролики определенных размеров.

Для этого используются специализированные машины, называемые бобинорезками. На них операции нарезки и намотки проходят в автоматическом режиме и управляются компьютером.

Машины оснащены лезвиями и дисковыми ножами с автоматическим позиционированием, так что оборудование может работать с различными по свойствам материалами.

Зачастую после печати и ламинации один рулон будущей упаковки может иметь ширину 1220 мм, весить 600 кг и содержать несколько видов (ручьев) упаковки, различных по дизайну.

Задача бобинорезки состоит в том, чтобы порезать и смотать эти виды в отдельные ролики, меньшего размера и веса, удобные для использования на фасовочном оборудовании наших заказчиков. Одновременно отрезаются технические поля и склейки, образовавшиеся на этапах печати и ламинации.

Со всеми этими задачами у нас на производстве успешно справляются несколько бобинорезательных машин, способных на скорости до 600 метров в минуту за смену произвести до 7,5 тонн готовой упаковки.

Требования по отгрузке готовой продукции

— взвешивание готовых рулонов упаковки производится на весах, имеющих следующие технические параметры: максимальная/минимальная нагрузка — 300/1кг, диапазон тарирования – 150кг, дискретность отсчета — 50/100г;

— в нестандартных ситуациях взвешивание производится на весах, имеющих следующие технические параметры: максимальная/минимальная нагрузка — 60/0,2кг, диапазон тарирования — 30кг, дискретность отсчета — 10/20г;

— ярлык каждого рулона, выбиваемый на весах, содержит следующую информацию: производитель, адрес, номер заказа, заказчик, название позиции, структура материала, ширина рулона, ТУ производителя, № рулона/поддона, длина намотки, количество этикеток, масса нетто, масса брутто, дата и время изготовления, оператор, упаковщик; срок хранения, специальные обозначения;

— каждый рулон обернут в 2-3 слоя стрейч-пленки и уложен на деревянный поддон, застеленный гофрокартоном или крафт-бумагой;

— поддон с уложенными на него рулонами запаллечивается с помощью стрейч-пленки; — выступания рулонов за габариты паллеты не допускаются;

— габариты паллет могут быть нестандартные (разных размеров);

— на одной паллете могут располагаться несколько позиций Заказчика, если иное не оговорено заранее;

— каждая паллета имеет упаковочный лист со следующей информацией: производитель, адрес, номер заказа, заказчик, № поддона, ширина рулона, структура материала, название позиции и вес каждого рулона, масса нетто всех рулонов на паллете, количество рулонов, дата изготовления, упаковщик, ТУ производителя, специальные обозначения, срок хранения, условия хранения, акклиматизация, манипуляционные знаки в соответствии с ТР ТС, нормативно-техническая документация, в соответствии с которой изготовлен и может быть идентифицирован продукт.